На заводе "Росатома" в Подольске собрали в дорогу реактор для "Якутии"

Реакторная установка РИТМ-200 для атомного ледокола «Якутия» отправится в первый путь по железной дороге: из подмосковного Подольска, где ее изготовили, в Санкт-Петербург. Там, на Балтийском заводе, достраивают уже четвертый универсальный атомоход для работы на Севморпути и в устьях сибирских рек.

Корреспондент «РГ» стал свидетелем последних приготовлений к отправке ответственного груза с производственной площадки машиностроительного завода «ЗиО-Подольск».

— Майна! — Подал крановщице привычный знак рукой старший в команде сцепщиков. Спустя секунд двадцать попросил уже голосом: — Надя, еще чуть-чуть…

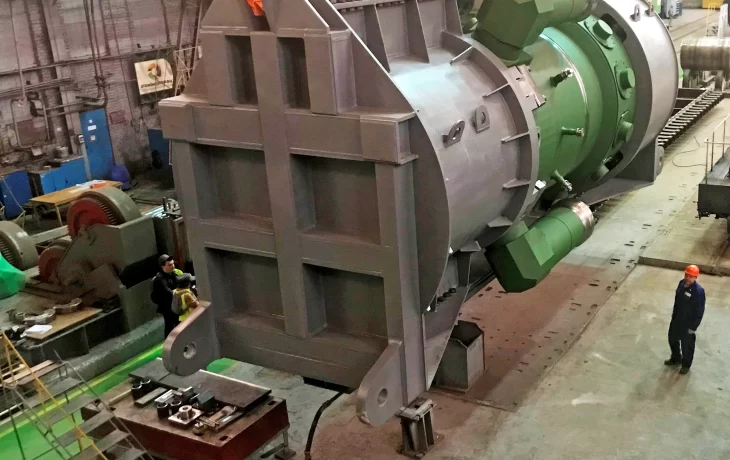

Под сводами высоченного цеха в хрупкой застекленной кабине находилась та, кому повиновалась 150-тонная громадина парогенерирующего блока. Предварительно выкрашенная в зеленый цвет и заведенная в транспортные колпаки-насадки, она приняла горизонтальное положение и в таком — подвешенном — состоянии медленно сводилась-стыковалась со специальным железнодорожным транспортером. Массивные стальные «уши» — по два с каждой стороны — следовало аккуратно, с ювелирной точностью завести в такие же стальные проушины, отцентровать отверстия и надежно соединить груз с колесными железнодорожными парами впереди и сзади.

— Это еще что! — Вытер пот со лба один из участников операции, когда четвертый соединительный «палец» надежно занял свое положение. — Вы приезжайте посмотреть, когда мы большой заказ отправляем…

«Большой», как я понял, это оборудование для атомной электростанции — его в Подольске тоже изготавливают. Но наш сегодняшний разговор — про блочные и компактные парогенерирующие установки для ледоколов и плавучих АЭС.

Вес такого реактора с четырьмя уже приваренными гидрокамерами составляет 147,5 тонн, высота — 7,3, диаметр — 3,3 метра. А главное его достоинство — в энергоэффективной интегральной компоновке, которая обеспечивает размещение основного оборудования непосредственно внутри корпуса парогенерирующего блока. За счет этого установка в два раза легче, в полтора раза компактнее и на 25 мегаватт мощнее реакторов типа КЛТ, что установлены на первой плавучей АЭС «Академик Ломоносов», а ранее были применены на ледоколах «Вайгач», «Таймыр» и лихтеровозе «Севморпуть».

Как отмечают в ОКБМ Африкантов, где разработано новое поколение судовых реакторов РИТМ-200, это позволило сделать ледоколы двухосадочными и обеспечить улучшенные характеристики судна по скорости и ледопроходимости. Конструкция атомоходов с такими реакторными установками позволяет надежно работать при воздействии бортовой качки с амплитудой колебаний ± 45 градусов и при длительном крене до 30 градусов. А назначенный срок службы реакторов продлили до 40 лет.

Чтобы обеспечить столь длительный ресурс и другие важные параметры, заложенные в конструкторских решениях, на «ЗиО-Подольск» пришлось серьезно перевооружить производство, приобрести дополнительно оборудование и материалы, освоить новые технологические процессы, а вместе с этим — обучить и аттестовать персонал.

Как рассказал Виктор Винников, который руководит на предприятии научно-техническим центром, с участием специалистов отраслевого института ЦНИИТМАШ для решения конкретных производственных задач были созданы новые, в том числе не применявшиеся ранее в России и в мире инструменты и технологии обработки. В частности, новая технология сверхточного сверления глубоких отверстий, новые виды режущих инструментов. В ряде случаях это позволило в 3-4 раза сократить трудозатраты и значительно ускорить общие сроки выполнения наиболее сложных технологических операций.

Что это значит, пояснил на примере главный сварщик «ЗиО-Подольск» Александр Морозов. Его коллеги-подопечные обеспечивают, в частности, защиту корпусного оборудования реактора от коррозионного воздействия воды и высоких температур. Для этого на внутренние стенки реактора и все входы-выходы из него наплавляют специальную антикоррозионную ленту. Только на один корпус ее наплавили около 10 тонн, работы продолжались восемь месяцев.

Не менее сложная и ответственная работа — сварка кольцевых швов на основном корпусе реактора (толщина сварного соединения — от 15 до 25 сантиметров) и приварка к корпусу четырех гидрокамер (каждая весом 4,5 тонны), когда они должны оставаться в строго фиксированном и неповоротном положении. А контроль качества — строжайший: на всех этапах, в том числе с использованием радиографических и рентгеновских методов…

— И сварка, и наплавка — процессы очень трудоемкие, — констатирует Александр Морозов. — На каких-то участках мы стараемся их автоматизировать. Но во многих случаях без участия квалифицированного сварщика не обойтись. А часто по технологии требуется, чтобы процесс шел непрерывно, с внешним подогревом. И тогда бригада сварщиков работает в три смены — без остановки 20 дней, а то и больше…

Генеральный директор предприятия Владимир Разин, подтверждая слова коллег, акцентирует другое важное обстоятельство.

— ОКБМ Африкантов не только генеральный конструктор и наш заказчик, который задает, что называется, планку. Он и ответственный поставщик. На их площадке в Нижнем Новгороде изготавливают внутрикорпусное оборудование и крышку реактора. А контрольную сборку всего блока с полагающимися испытаниями проводим уже у нас. Поэтому очень важно, чтобы узлы, изготовленное на двух разных предприятиях, стыковались с допуском в пределах десятых и сотых долей миллиметра…

Тут следует пояснить, что «ЗиО-Подольск» уже много лет специализируется на производстве парогенерирущего и теплообменного оборудования. Изначально это были паровые котлы и котлоагрегаты, с 1952 года подключились к изготовлению ответственного тепломеханического оборудования для первых АЭС. За прошедшие 70 лет на предприятии изготовлено более двухсот парогенераторов для атомных электростанций с реакторами ВВЭР-440 и ВВЭР-1000, которые эксплуатируются во многих странах и, конечно, в самой России.

Вскоре после того, как «ЗиО-Подольск» вошел в холдинг «Атомэнергомаш» (энергомашиностроительный дивизион ГК «Росатом»), здесь стали расширять номенклатуру продукции, искать для себя новые перспективные рынки. В 2009-м освоили производство котлов-утилизаторов для современных парогазовых установок мощностью от 2,5 до 450 мегаватт. Такие проекты реализованы уже для Новомосковской, Нижневартовской ГРЭС и Южноуральской ГРЭС-2. Новым рубежом для предприятия стал 2014 год.

— Именно тогда завод начал изготовление и поставку основного оборудования судовой реакторной установки РИТМ-200 для универсальных атомных ледоколов проекта 22220, — говорит Владимир Разин. — Сначала был заказ для ЛК-60Я «Арктика», которая шла головной в серии, за ней — «Сибирь», «Урал», а теперь «Якутия». Первый реактор для нее готов и будет отправлен на Балтийский завод ориентировочно 20 мая, второй — в середине июня…

Сейчас, по словам директора, производство оборудования для судовой энергетики выделено в отдельную производственную структуру. Помимо семи парогенерирующих блоков для ледоколов типа «Арктика», что уже изготовлены, еще три в работе (один для «Якутии» и два для «Чукотки»).

На той же производственной площадке «ЗиО-Подольск» начато изготовление более мощной реакторной установки РИТМ-400 для суперледокола проекта 10510 «Лидер», который заложен на стапеле судостроительного комплекса «Звезда» в городе Большой Камень Приморского края.

Третий крупный заказ этого типа в заводском портфеле — изготовление четырех парогенерирующих блоков (по два реактора каждый) для плавучих АЭС в интересах Баимского ГОК на Чукотке.

— Если все сложить, на этом направлении предприятие обеспечено стабильной работой до 2027-28 годов, — заключает генеральный директор.

А мы добавим: помимо этого и заказов для СПГ-проектов специалисты машиностроительного завода «ЗиО-Подольск» осваивают сейчас изготовление теплообменного оборудования для машзалов АЭС на базе тихоходной технологии. Именное такую технику, согласно договору, Россия обязалась поставить для АЭС «Аккую» — первой в Турции атомной электростанции. Она сооружается по российскому проекту и по особой организационно-финансовой схеме «строй — владей — эксплуатируй». С предприятия в Подольске на площадку «Аккую» в турецкой провинции Мерсин будет поставлено ключевое оборудование машинного зала АЭС: сепараторы-пароперегреватели, подогреватели высокого давления, подогреватели низкого давления и конденсационная установка турбины.